Per il mondo del manufacturing è il momento dell’innovazione digitale dei processi di produzione. Non solo macchine e processi di produzione intelligenti dotati di sensori, ma anche una grande quantità di dati prodotti che, opportunamente scelti e utilizzati, permettono di ottenere modelli previsionali e prescrittivi evoluti, al fine di migliorare i processi, implementare i sistemi di manutenzione predittiva e di controllo di qualità data driven. Moxoff applica strumenti e metodologie di modellistica matematica per interpretare, spiegare, e dare un senso ai risultati prodotti dall’elaborazione dati, per ottimizzare i processi produttivi e gli obiettivi di business aziendali.

Big data, reti neurali e matematica: l’oro delle industrie

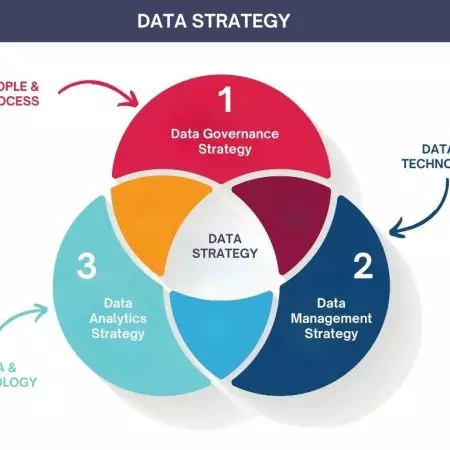

I Big Data sono il punto di partenza della grande trasformazione digitale che l’Industria 4.0 è pronta a fare. Nella fabbrica digitale e interconnessa grazie alla information technology (IT) e alla tecnologia operativa (OT), che usa applicazioni IoT (Internet of Things) e moderni processi di smart manufacturing che connettono attrezzature e macchinari industriali ai sistemi IT e al cloud, vengono prodotti un’enorme quantità di dati. Tuttavia, affinché i dati siano di valore, cioè in grado di poter essere utilizzati per sviluppare modelli realmente in grado di fornire informazioni subito utili a migliorare i meccanismi di produzione e i processi decisionali, è necessario integrare la capacità di analizzare con efficacia i dati a tecniche e competenze di modellistica matematica.

Infatti, ottenere tanti dati non è sufficiente: è necessario “far parlare i dati”, selezionando quelli giusti e preparandoli adeguatamente con strumenti analitici evoluti, insieme alle rete neurali quali intelligenza artificiale (AI) e algoritmi di apprendimento automatico, come il machine learning (ML) e il deep learning (DL). In realtà, neppure i sistemi neurali più evoluti da soli sono ancora sufficienti a “far parlare i dati” dell’Industria 4.0 perché non permettono di rappresentare e comprendere appieno la complessità di ogni singola realtà industriale. La modellistica matematica, invece, applicata alle tecniche di analisi statistica avanzata e alla potenza di elaborazione delle reti neurali, ha la capacità di integrare e armonizzare i dati, descrivendo in maniera deterministica il comportamento di un sistema, in funzione di tutte le relazioni tra le variabili coinvolte in un processo. Infatti, i modelli matematici sono in grado di descrivere le condizioni (variabili) sotto le quali il sistema si comporterà sempre nello stesso modo.

Moxoff per l’Industria 4.0

Questa interazione tra modellizzazione matematica, sistemi di analisi statistica e reti neurali risulta particolarmente importante per massimizzare i risultati che le aziende di manufacturing possono ottenere dall’elaborazione di modelli predittivi del comportamento futuro dei macchinari industriali. I modelli matematici permettono di rappresentare l’andamento della produzione e il risultato prodotto utilizzando sia le singole caratteristiche tecnologiche, fisiche e altre variabili determinate relative alla macchina industriale, sia fornendo una previsione delle anomalie e delle avarie dei sistemi che possono influenzare il funzionamento del macchinario.

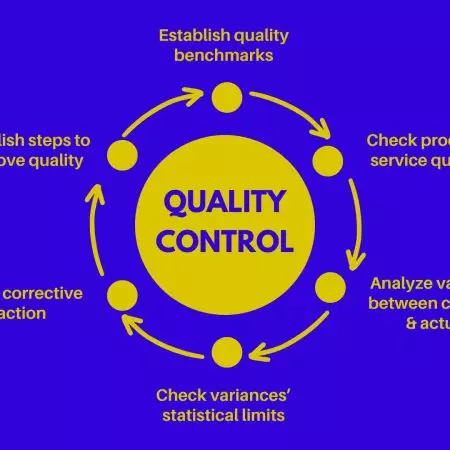

Per l’Industria 4.0, Moxoff sviluppa sistemi customizzati di ottimizzazione di tutti i processi di manufacturing che abbinano modelli statistici avanzati, reti neurali e modelli matematici per la manutenzione predittiva (PdM), per il controllo di qualità (quality inspection & assurance) e per migliorare i processi di produzione.